Molekularer Klebstoff

Freiburg, 01.08.2018

Geringeres Gewicht durch neue Verbindungen von Fasern, Kunststoffen und Beschichtungen: Dadurch sparen Flugzeuge Treibstoff und Elektroautos erhöhen ihre Reichweite. Jürgen Rühe, Professor am Institut für Mikrosystemtechnik, entwickelt am „Leistungszentrum Nachhaltigkeit“ solche recycelbaren Werkstoffe.

Elektroautos erhöhen durch die neue Kombinationen von Fasern, Kunststoffen und Beschichtungen ihre Reichweite. Foto: lassedesignen, tiero/Fotolia

Prothesen, Tennisschläger, Autos, Windräder: Bei vielen Produkten, die leicht und zugleich stabil sein sollen, geht der Trend hin zu Faserverbundmaterialien. Diese bestehen aus einem Kunststoff, der so genannten Matrix, und besonders festen Fasern, etwa aus Kohlenstoff, Zellulose oder Glas. Die Matrix umhüllt die Fasern, wodurch ein robustes Verbundmaterial entsteht. Doch die Grenzfläche zwischen den beiden Komponenten stellt eine Schwachstelle dar, an der das Material am ehesten bricht, wenn es über die Belastungsgrenze hinaus beansprucht wird. Ein Projekt am „Leistungszentrum Nachhaltigkeit“, das von der Albert-Ludwigs-Universität und den fünf Freiburger Fraunhofer-Instituten gemeinsam gestartet wurde, will Abhilfe schaffen: mithilfe einer neuartigen chemischen Beschichtung, entwickelt von Jürgen Rühe, Professor für die Chemie und Physik von Grenzflächen am Institut für Mikrosystemtechnik (IMTEK) der Universität Freiburg. Kooperationspartner ist die Arbeitsgruppe von Privatdozent Dr. Jörg Hohe am Fraunhofer-Institut für Werkstoffmechanik (IWM). Das Team will einen stabileren Verbund erreichen und die Nachhaltigkeit der eingesetzten Materialien verbessern.

Große Kraft, kleine Risse

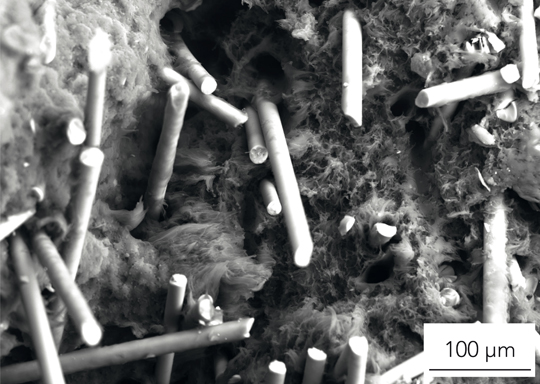

Ob im Windradflügel, der Böen standhalten muss, im Fahrradrahmen, der Erschütterungen auf unebenen Wegen ausgesetzt ist, oder im Tennisschläger, der gegen den Ball drischt: Wirkt eine große Kraft auf ein Material, kann sie darin mikroskopisch kleine Risse hervorrufen. Diese Risse können sich bei weiterer Belastung immer weiter entwickeln, sodass das Material schließlich zerbricht. Um dies zu vermeiden, lassen sich Kunststoffe mit hochfesten Fasern verstärken. Trifft nun ein Riss auf eine derartige stabile, in den Kunststoff eingebettete Faser, wird die Kraft quer zur ursprünglichen Richtung abgelenkt und auf ein größeres Volumen verteilt. „Die Energie, die in den Werkstoff hineinkommt, verteilt sich, die Kraft an der Spitze des Risses wird schwächer, ein Bruch wird verhindert“, erklärt Rühe. Die Fasern, die dies bewirken, haben nur einen Durchmesser von etwa zehn Mikrometern, was einem Zehntel eines menschlichen Haares entspricht. Bei Kurzfasermaterialien liegen viele einzelne Fasern von etwa 200 Mikrometer Länge kreuz und quer im Kunststoff. „Eine solche Anordnung ist sinnvoll, wenn die Kraft, die auf das Material einwirkt, aus verschiedenen Richtungen kommen kann“, sagt Rühe. Ist die Kraftrichtung dagegen mehr oder weniger konstant, eignen sich Langfasermaterialien: In ihnen können die Fasern mehrere Zentimeter lang sein, zu einer Matte geflochten und senkrecht zur Belastungsrichtung angeordnet werden.

Dennoch bleibt eine Schwachstelle: Bei herkömmlichen Faserverbundwerkstoffen umschließt der Kunststoff die Fasern, und die beiden Materialien haften nur durch physikalische Wechselwirkung aneinander. Daher bietet die Grenzfläche zwischen ihnen, also ausgerechnet die Stelle, an der bei Materialbelastung die eingehende Kraft umgelenkt wird, einen Angriffspunkt für Brüche. Das Ziel bestehe also darin, die Haftfestigkeit zu erhöhen, betont Rühe: „Wir haben dafür einen molekularen Klebstoff entwickelt, der eine chemische Bindung von der Faser zur Matrix bewirkt.“ Um diese Art von Bindung aufzubrechen, ist wesentlich mehr Kraft nötig – der Verbundwerkstoff kann Belastungen besser standhalten.

Vielseitig einsetzbar: Faserverbundmaterialien sind leichte und zugleich feste Werkstoffe, die sich für eine breite Produktpalette eignen. Fotos: pattilabelle, aapsky/Fotolia

Vollkommene Vernetzung

Rühes Klebstoffbeschichtung ist nur etwa zehn Nanometer dick, was etwa einem Zehntausendstel eines menschlichen Haares entspricht. Sie besteht aus Kunststoffmolekülen mit reaktionsfreudigen Gruppen, die an das erste andere Molekül, auf das sie treffen, chemisch binden – allerdings erst, nachdem sie mittels Wärme oder Licht aktiviert wurden. Also braucht es drei Schritte: „Wir überziehen die Fasern mit der Beschichtung, umhüllen sie dann mit Kunststoff und aktivieren schließlich die reaktionsfreudigen Gruppen“, erklärt Rühe. Das Resultat ist die vollkommene Vernetzung: Die aktivierten Gruppen gehen chemische Bindungen mit Molekülen innerhalb der Beschichtung, an der Faseroberfläche und an der Matrixoberfläche ein. „Die Faser bekommt eine Art Tarnkappe – die Beschichtung sieht für den Kunststoff genauso aus wie der Kunststoff selbst, und die Bindungen zwischen beiden sind genauso stabil wie diejenigen innerhalb der Matrix.“

Das neuartige Verfahren hat einen weiteren Vorteil: Wird ein schmelzbarer oder löslicher Kunststoff verwendet, ist es möglich, ihn wieder sauber von den Fasern zu trennen und diese zu recyceln. Die nächste Beschichtung wird dann einfach über die alte aufgetragen und vernetzt sich mit dieser wiederum über chemische Bindungen. „Das ist ein bisschen wie bei Bohnerwachs, das man aufträgt, wenn Parkett stumpf geworden ist: Die Schicht wächst zwar im Laufe der Zeit an, aber da sie bei unseren Fasern molekular dünn ist, spielt das im Verhältnis zur Gesamtabmessung der Faser keine Rolle.“ Die Faser kann anschließend in eine neue Matrix eingebettet werden, wohingegen sich der abgelöste Kunststoff wieder neu verarbeiten lässt.

Um herauszufinden, welche Kombinationen von Fasern, Kunststoffen und Beschichtungen die leistungsfähigsten Werkstoffe hervorbringen, kooperiert Rühe mit dem Freiburger Fraunhofer-Institut für Werkstoffmechanik. Dort untersucht ein Team zunächst die Eigenschaften von einzelnen beschichteten Fasern – etwa, wie gleichmäßig die Beschichtung aufgetragen ist und wie gut sie haftet. Dann folgen Experimente an einzelnen Fasern, bei denen die Matrix durch einen einzigen Kunststofftropfen dargestellt wird. Die Forscherinnen und Forscher wollen dadurch beispielsweise klären: Wann kommt es zum Bruch, wenn Kräfte auf den Tropfen einwirken, und wie sieht die Bruchfläche aus? Drittens stellt das Team Proben der Verbundwerkstoffe, die viele Fasern enthalten, her und beobachtet, wie sich die Materialien bei Belastung verhalten. „So sehen wir auf unterschiedlichen Ebenen, an welchen Stellen wir ansetzen müssen, um die Performance des Werkstoffs zu verbessern“, fasst Rühe zusammen. Erste Kombinationen, die eine hohe Leistungsfähigkeit ermöglichen, sind bereits identifiziert und reif für die Anwendung.

Bruchstelle eines langfaserverstärkten Kunststoffs: Die Forscher beobachten bei Experimenten, wie sich die Verbundmaterialien bei Belastung verhalten. Foto: Fraunhofer-Institut für Werkstoffmechanik

Nachhaltige Werkstoffe

Die Faserverbundwerkstoffe aus dem Forschungsprojekt sind damit unter mehreren Gesichtspunkten nachhaltig: Sie lassen sich recyceln, ermöglichen aufgrund ihrer verbesserten Eigenschaften, die gewünschte Leistungsfähigkeit eines Produkts mit geringerem Materialeinsatz zu erzielen – und wenn sie dazu beitragen, das Gewicht von Autos oder Flugzeugen zu reduzieren, helfen sie, Treibstoff zu sparen. Besonders interessant sind die Werkstoffe im Hinblick auf die Elektromobilität, sagt Rühe: „Leichtere Fahrzeuge haben eine deutlich höhere Reichweite. Es wäre beispielsweise ein großer Schritt, die Achse eines Autos aus einem Faserverbundwerkstoff herzustellen – eine aus Eisen wiegt zehnmal so viel.“ Auch für die Stromerzeugung können die Materialien eine wichtige Rolle spielen: Je leichter der Flügel eines Windrads ist, desto höher fällt die Energieernte aus, weil weniger Wind nötig ist, um es anzutreiben.

Die neuartige Beschichtung sei allerdings nicht nur für Faserverbundwerkstoffe geeignet, betont Rühe. „Wir wollen ein chemisches Werkzeug bereitstellen, das vielfältige Materialien miteinander verbinden kann.“ Gleichzeitig freut er sich über die Chance, den molekularen Klebstoff im Leichtbau einzusetzen und somit nachhaltigere Produkte zu ermöglichen: „Es ist diese Anwendungsperspektive, die unsere Zusammenarbeit mit den Kolleginnen und Kollegen des Fraunhofer-Instituts im ‚Leistungszentrum Nachhaltigkeit‘ so attraktiv macht.“

Nicolas Scherger